Công nghệ in phun nói chung hoạt động bằng cách phun các giọt mực nhỏ (small droplet) lên bề mặt vật liệu qua các lỗ cực nhỏ (tiny nozzle): giống như bật /tắt một ống phun nước với tốc độ khoảng 5000 lần/giây.

Ngoài kỹ thuật in phun "Drop on demand" còn có kỹ thuật in phun liên tục (continuous), tuy nhiên, công nghệ này không được ứng dụng vào kỹ thuật in khổ lớn cũng như in hình ảnh có tông hình liên tục vì khả năng tái tạo điểm ảnh bị hạn chế, chỉ có thể in ở độ phân giải từ 150dpi – 300dpi, tái tạo được chỉ có 15 thang xám. Kỹ thuật này bị giới hạn bởi cầu trúc thiết bị cũng như nguyên lý in quá phức tạp.

Tất cả các máy in phun đều cho đầu in chuyển động ngang bề rộng vật liệu theo khổ vào máy in. Đầu in có nhiều vòi phun và mỗi vòi chỉ phun một màu. Vật liệu sẽ được tự động đẩy lên sau khi đầu in đi hết khổ giấy. Trên nguyên tắc chung này, nhà sản xuất đã có những cải tiến riêng cho sản phẩm của mình.

Có hai cách để phun mực trong công nghệ "drop on demand":

Phương pháp sử dụng nhiệt (thermal method) để đốt nóng một điện trở và làm nở bọt khí.

Phương pháp áp điện (piezo - electric method) hấp thụ điện tích cho các tinh thể (crystals) và làm chúng giãn nở.

a. Thermal drop on demand.

Hình dưới đây mô tả ngắn gọn về cách thức tạo ra giọt mực in trong hệ thống in phun nhiệt. Một điệt trở được đốt nóng có thể lên đến 3000C để sinh nhiệt và làm bay hơi nước trong mực, từ đó tạo thành bóng khí ngay trong lồng của đầu phun, bóng khí này sẽ phình to đến giới hạn cho phép (tùy thuộc và sức căng bề mặt và độ nhớt của mực in) và bị vỡ ra tạo thành một áp suất đẩy mực in ra khỏi vòi phun. Dựa vào tín hiệu hình ảnh mà điện trở nhận được mà nó sẽ bị kích nhiệt hoặc không bị kích nhiệt để có thể sinh ra bóng khí và tạo thành giọt mực.

Đặc tính kỹ thuật:

- Tần số phun giọt mực 5 – 8kHz.

- Thể tích hạt mực: 23pl (đường kính khoảng 35µm).

- Độ phân giải có thể đạt được: 600dpi (tùy thuộc vào cấu trúc phần cứng mà độ phân giải co thể thay đổi)

Phương pháp in phun nhiệt không phải là phương pháp in phun đầu tiên được sử dụng, nhưng nó là phương pháp thành công nhất trong thị trường in Kỹ thuật số hiện nay. Phụ thuộc vào cầu trúc của đầu phun, in phun nhiệt có thể dùng các kiểu đầu phun:

- Roof-shooter (đầu phun hình nón): lổ phun mực nằm trên một cạnh của đầu phun và nằm đối diện điện trở phát nhiệt, dạng đầu phun này được Canon và Xerox sử dụng nhiều.

- Side-shooter: lổ phun mực nằm ở cuối đầu phun, điện trở phát nhiệt nằm trên một cạnh của ống dẫn mực, dạng đầu phun này được Hewlett-Packard, Lexmark, và Olivetti sử dụng nhiều

b. Piezo - electric drop on demand.

Piezo là một dạng vật liệu có khả năng thay đổi hình dạng hoặc thể tích trong điện trường. Công nghệ này sử dụng sự thay đổi của tinh thể piezo gắn trên đầu phun để tạo thành hạt mực. Tùy theo tính hiệu hình ảnh nhận được mà điện trường bao bọc lấy đĩa Piezo bị thay đổi, từ đó nó làm thay đổi hình dạng của tinh thể. Trong trường hợp này sự thay đổi hình dạng hoặc thể tích của tinh thể Piezo sẽ tác động lên thành vòi phun, từ đó sẽ gây ra một dao động ngay tại khoang hổng của đầu phun. Sự dao động này sẽ tạo ra áp lực và đẫy mực ra khỏi đầu phun và tạo thành hạt mực đi đến bề mặt vật liệu.

Có nhiều cách lựa chọn cho việc thiết lập sự thay đổi hình dáng hoặc thể tích của tinh thể Piezo ngay tại đầu vòi phun tùy theo loại vật liệu dùng làm tinh thể Piezo. Từ đó các nhà sản xuất có thể chế tạo ra các kiểu đầu phun theo cách của riêng mình, nhưng tất cả đều dựa trên nguyên lý chung là tạo ra sự thay đổi về hình dạng hoặc thể tích của tinh thể trong điện trường để tạo ra hạt mực.

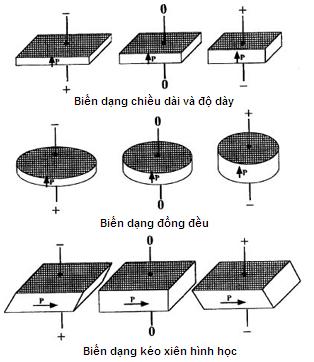

Kỹ thuật in phun piezo phụ thuộc vào khả năng biến dạng của tinh thể piezo trong điện trường. Kỹ thuật này có thể chia làm 4 nhánh: squeeze (nén); bend (uốn cong); push (đẩy); shear (biến dạng)

Những kiểu biến dạng cơ bản của tinh thể piezo.

- Kỹ thuật in phun Squeeze-mode: được thiết kế gồm một ống chứa tinh thể piezo có vỏ mỏng bao quanh một ống dẫn bằng thủy tinh, hoặc gồm một ống dẫn chứa tinh thể piezo làm bằng nhựa gắn kèm theo mỗi hộp mực. Máy in phun đầu tiên do Simen chế tạo với đâu phun được bố trí chứa khoảng 12 vòi phun và một bộ phận dừng để vệ sinh vòi phun được cải tiến, sản phẩm này được giới sử dung văn phòng ưa chuộng và tin cậy. Những có gắng theo sau đó của Simen là giới thiệu thế hệ đầu phun thứ 2 gồm có 32 đầu phun – vốn gặp khó khăn trong việc bố trí các vòi phun sao cho đồng bộ nhất.

- Kỹ thuật in phun Bend-mode: được thiết kế gồm có những bản tinh thể piezo được liên kết với lớp chắn tạo thành một đầu phun, có nhiệm vụ biến đổi tính hiệu hình ảnh thành các dao động uốn cong của bản tinh thể để ép vòi phun tạo thành giọt mực. Kiễu in phun này được ứng dụng trong các thiết kế của Epson Color Stylus 400, 600, 800 và Tektronix's Phaser 300, 350.

- Kỹ thuật in phun Push-mode: các thanh chắn làm từ tinh thể Piezo được mở rộng, chúng sẽ đẩy mực ra khỏi lổ phun và tạo thành hạt. Theo lý thuyết, các thanh chắn bằng piezo này tiếp xúc trực tiếp và tác dụng đẩy đối với mực in. Tuy nhiên, trong trường hợp cụ thể, ở giửa mực in và các thanh chắn piezo có một lớp màng mỏng để ngăn chặn những tác động qua lại không mong muốn giữa mực in và các thanh chắn piezo. Đây là một bổ sung trong đầu phun rất có ích cho kỹ thuật in phun piezo Push-mode và đã được các công ty Dataproducts, Trident, và Epson tìm ra.

- Kỹ thuật in phun shear-mode: Trong cả hai kỹ thuật in phun Bend-mode và Push-mode, điện trường được tạo ra giữa các điện cực thì song song với chiều phân cực của vật liệu dùng làm piezo. Trong đầu phun kỹ thuật shear-mode, điện trường được tạo ra vuông góc với chiều phân cực của các vách ngăn piezo. Tác động của điện trường làm biến dạng bản piezo và tạo ra lực đẩy mực in ra khỏi vòi phun tạo thành hạt mực. Trong trường này, những tấm chắn piezo trở thành các dãy dao động trong ống chứa mực. Sự tác động qua lại giữa mực in và vật liệu làm piezo là một trong những thông số quan trong trong việc thiết kế đầu phun. Spectra và Xaar là những nhà tiên phong trong việc thiết kế đầu phun dạng này.